Kosteneinsparungen bei industriellen Abwasseranlagen

August 31, 2025

Pilot-Ultrafiltrationsanlagen mit Keramikmembranen

September 10, 2025Energieeinsparung bei der Vakuumdestillation: So senken Industrieunternehmen ihre Betriebskosten effektiv

Hoher Energieverbrauch im Standard

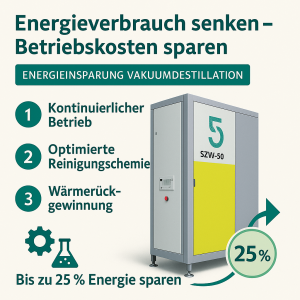

Vakuumdestillationsanlagen gehören heute zum Standardrepertoire vieler Industrieunternehmen, wenn es um die effiziente Aufbereitung von Prozessabwässern geht. Doch in Zeiten steigender Energiepreise rückt ein Aspekt besonders in den Fokus: der Energieverbrauch. Dieser ist bei vielen Anlagen unnötig hoch – und damit auch die laufenden Betriebskosten. Dabei zeigen Praxisanalysen, dass durch gezielte Optimierungen eine Energieeinsparung von bis zu 25 % realistisch ist. Dieser Beitrag zeigt, wie sich dieses Potenzial erschließen lässt.

Nutzen der Destillation in der industriellen Abwasseraufbereitung

Vakuumdestillation nutzt physikalische Prinzipien, um aus belasteten Prozessflüssigkeiten wiederverwendbare Destillate zu gewinnen. Der Prozess erfordert jedoch erhebliche Mengen thermischer Energie. Die größten Energieverluste entstehen dabei technologieübergreifend u.a. durch Stop-and-Go-Betrieb, ungeeignete Reinigungsmittel und fehlende Integration von Wärmerückgewinnung. Eine Optimierung dieser Faktoren wirkt sich direkt auf den Energiebedarf aus. Unternehmen profitieren dabei von einer Optimierung doppelt: durch sinkende Betriebskosten und eine verbesserte Umweltbilanz.

Es sind verschiedene Technologien im Einsatz, die Unterschiede sind hier erläutert:

Verdampfertechnologien: Technischer Support und Planungshilfe – smart5 group

Praxisbeispiel aus der Industrie

Ein Hersteller aus der Automobilzulieferindustrie betreibt seit 2018 eine Vakuumdestillationsanlage zur Kreislaufführung von Emulsionen. Im Jahr 2023 wurde die Anlage durch folgende Maßnahmen optimiert:

- Umstellung auf kontinuierlichen Betrieb anstatt „Stop & Go“

- Einsatz kompatibler und optimierter Reinigungschemie

- Nachrüstung eines Wärmetauschers zur Rückgewinnung von Verdampfungswärme

Ergebnis: Der spezifische Energieverbrauch sank von 145 kWh/m³ auf 89 kWh/m³, was einer Reduktion von ca. 40 % entspricht. Zudem wurde die Anlagenverfügbarkeit um 8 % erhöht. Der Return-on-Invest lag bei unter 18 Monaten.

smarte Lösung

Neben technischen Upgrades können auch digitale Steuerungskonzepte zur Effizienzsteigerung beitragen. Energy Control Systeme analysieren in Echtzeit die Energieflüsse, passen Prozessparameter automatisch an und vermeiden energetisch ungünstige Lastspitzen. Ergänzend bieten Schulungen des Anlagenpersonals weitere Potenziale: Bedienfehler und ineffiziente Start-Stopp-Zyklen lassen sich durch gezielte Qualifizierung deutlich reduzieren. In Verbindung mit einem Überwachungskonzept lassen sich so auch kleine Optimierungsreserven dauerhaft heben. Service & Wartungen & Trouble Shooting – smart5 group

Fazit und Ausblick

Energieeinsparung in der Vakuumdestillation ist kein Zufallsprodukt, sondern das Ergebnis systematischer Analyse und kontinuierlicher Optimierung. Industrieunternehmen, die gezielt an den richtigen Stellschrauben drehen, können nicht nur ihre Kosten senken, sondern leisten auch einen aktiven Beitrag zur CO2-Reduktion. Der erste Schritt: eine Bestandsaufnahme der eigenen Anlage. smart5 unterstützt dabei als neutraler Partner mit technischem Know-how und langjähriger Erfahrung.

Grafik durch ChatGPT generiert